Polski

Polski-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

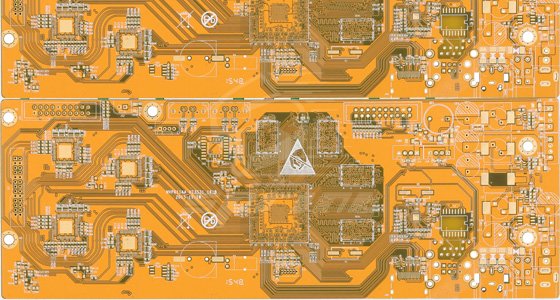

Obróbka powierzchni dwuwarstwowej płytki PCB

2024-09-15

Jakość powłoki powierzchniowejPCBjest bezpośrednio związane ze stabilnością i żywotnością produktu. Wśród wielu czynników wpływających przyczepność jest jednym z ważnych wskaźników mierzących jakość powłoki. Poniżej znajduje się szczegółowe wprowadzenie do czynników wpływających na przyczepność powłoki podczas obróbki powierzchniowej dwuwarstwowej płytki PCB.

1. Wpływ obróbki wstępnej na przyczepność

W procesie powlekania powierzchni PCB bardzo ważnym krokiem jest obróbka wstępna. Czystość powierzchni podłoża bezpośrednio wpływa na siłę wiązania pomiędzy powłoką a podłożem. Obecność zanieczyszczeń takich jak olej, tlenki itp. zmniejszy przyczepność. Dlatego istotne jest dokładne oczyszczenie i odpowiednia aktywacja powierzchni.

2. Zależność temperatury roztworu galwanicznego od przyczepności

Kontrola temperatury roztworu do galwanizacji jest bardzo ważna dla uzyskania wysokiej jakości galwanizacji. Nieodpowiednia temperatura roztworu do powlekania może powodować powstawanie naprężeń wewnętrznych w poszyciu, co z kolei wpływa na przyczepność. Dlatego precyzyjna kontrola temperatury roztworu do galwanizacji w celu zapewnienia jednorodności i gęstości galwanizacji jest kluczem do poprawy przyczepności.

3. Wpływ grubości poszycia na przyczepność

Grubość poszycia jest również czynnikiem, którego nie można zignorować. Zbyt gruba powłoka może zmniejszyć przyczepność ze względu na zwiększone naprężenia wewnętrzne.PCBproducenci muszą w rozsądny sposób kontrolować grubość poszycia zgodnie z wymaganiami konkretnego zastosowania, aby uzyskać najlepszy efekt przyczepności.

4. Wpływ składu roztworu galwanicznego na przyczepność

Stężenie jonów metali, wartość pH oraz zawartość dodatków w roztworze galwanicznym będą miały wpływ na jakość i przyczepność galwanizacji. Utrzymywanie stabilności składu roztworu galwanicznego oraz regularne jego testowanie i dostosowywanie to ważne środki zapewniające jakość powłoki.

5. Wpływ gęstości prądu na jakość powłoki

Kontrola gęstości prądu jest bezpośrednio związana z szybkością osadzania i jednorodnością powłoki. Nadmierna gęstość prądu może spowodować szorstkość powłoki i zmniejszenie przyczepności. Dlatego rozsądna konfiguracja gęstości prądu ma kluczowe znaczenie dla uzyskania gładkiej i jednolitej powłoki.

6. Uwzględnienie stanu powierzchni podłoża

Na przyczepność powłoki wpływa również mikromorfologia powierzchni podłoża, taka jak szorstkość i zarysowania. Odpowiednia obróbka powierzchni, taka jak szlifowanie lub polerowanie, może poprawić gładkość powierzchni podłoża, zwiększając tym samym przyczepność powłoki.

7. Kontrola zanieczyszczeń w roztworze galwanicznym

Zanieczyszczenia w roztworze galwanicznym, takie jak cząstki stałe i zawiesina, będą miały bezpośredni wpływ na jakość powierzchni i przyczepność powłoki. Kontrolowanie zawartości zanieczyszczeń w roztworze galwanicznym poprzez filtrację, oczyszczanie itp. jest skutecznym sposobem na poprawę przyczepności powłoki.

8. Zarządzanie naprężeniami wewnętrznymi w powłoce

W powłoce podczas jej tworzenia mogą powstać naprężenia wewnętrzne, których obecność spowoduje zmniejszenie przyczepności powłoki. Optymalizując proces galwanizacji, np. dostosowując skład roztworu galwanicznego, gęstość prądu i temperaturę roztworu galwanicznego, można skutecznie zmniejszyć naprężenia wewnętrzne i poprawić przyczepność.

Przyczepność powłoki powierzchniowej dwuwarstwowej płytki PCB to złożony problem, na który wpływa wiele czynników. Kompleksowe rozważenie i optymalizacja obróbki wstępnej, temperatury roztworu do galwanizacji, grubości powłoki, składu roztworu do galwanizacji, gęstości prądu, stanu powierzchni podłoża, zanieczyszczeń w roztworze galwanicznym i naprężeń wewnętrznych, można skutecznie poprawić przyczepność powłoki powierzchniowej PCB, a tym samym poprawę jakości i niezawodności produktu.